Erkennung von Anomalien in der industriellen Fertigung

ein Supper & Supper Use Case

Projektziel

Ziel dieses Projektes war es, anomales Verhalten sowohl in Maschinen als auch in mechanischen und industriellen Anlagen zu erkennen, ohne vorher zu wissen, wo das anomale Verhalten auftritt. Anomalieerkennung, im Englischen „Anomaly Detection", birgt ein großes Potenzial für verschiedene Unternehmen mit industriellen Fertigungs- und Produktionsprozessen, um diese signifikant voranzubringen. In diesem Projekt haben wir modernste Werkzeuge des maschinellen Lernens eingesetzt, um eine präzise Anomalieerkennung in industriellen Prozessen zu gewährleisten, inklusive einer frühzeitigen Identifizierung dieser anomalen Abweichungen.

Was sind Anomalien in Fertigungsprozessen?

Anomalien in Fertigungs- und Produktionsprozessen beziehen sich auf Abweichungen im Betrieb eines (fertigungstechnischen/industriellen/technischen) Systems von seinem beabsichtigten oder normalen Ablauf. Solche Abweichungen können die Leistung beeinträchtigen und zu Instabilitäten, Sicherheitsproblemen und sogar Systemausfällen führen. Angesichts der komplexen Dynamik dieser Systeme kann es schwierig sein, die Ursachen solcher Anomalien zu identifizieren.

Weitere Use Cases dieser Kategorie

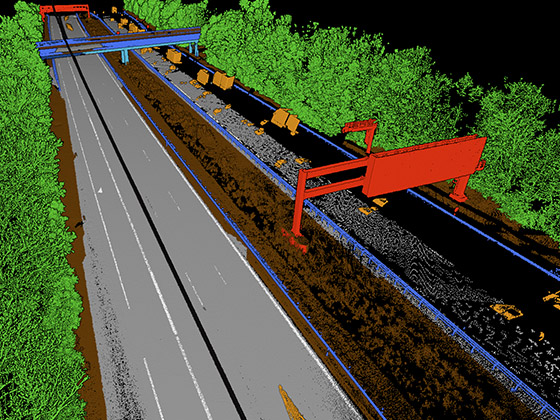

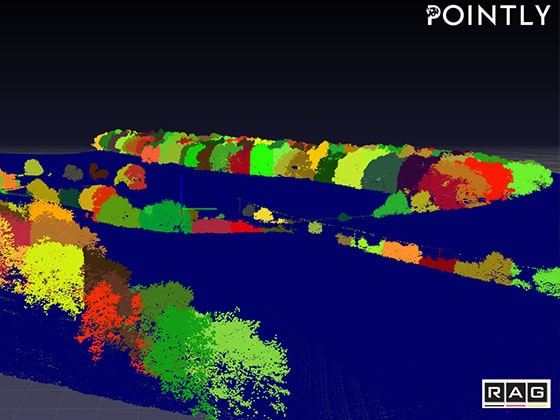

Das automatische Labeln von Punktwolken aus Highway Scans Use Case lesen

Die automatische Erkennung unterschiedlicher LKWs in Orthofotos mit ArcGIS-Pro Use Case lesen

Die automatisierte Durchführung einer Waldinventur Use Case lesen